由热塑性塑料和热塑性弹性体(软硬复合材料)制成的注塑部件越来越多地用于汽车工程、医学工程和消费品中,满足了人们对部件外观、触感和功能日益复杂的要求。因此,塑料加工行业越来越多地运用多组分注塑成型技术来生产软硬材料粘合在一起的复合材料。

Openair-Plasma® 等离子技术已成功应用于双组份注塑成型工艺,以生产出牢固粘合的复合物。为了扩大材料范围并使工艺更具合理性,Plasmatreat公司与帕德博恩大学的塑料技术研究所合作开发了全新 InMould-Plasma® 等离子工艺。该工艺可以将此前不相容的材料(如PP(聚丙烯)和TPU(热塑性聚氨酯))粘接在一起,实现很多新的材料组合。

InMould-Plasma® 等离子工艺可以利用等离子技术在注塑模具内部活化材料,从而将整个制造周期缩减至一步完成。以往的那些附加步骤, 例如对半成品进行单独的等离子处理,下游粘合过程或装配第二组件(密封件)等已经不再需要。

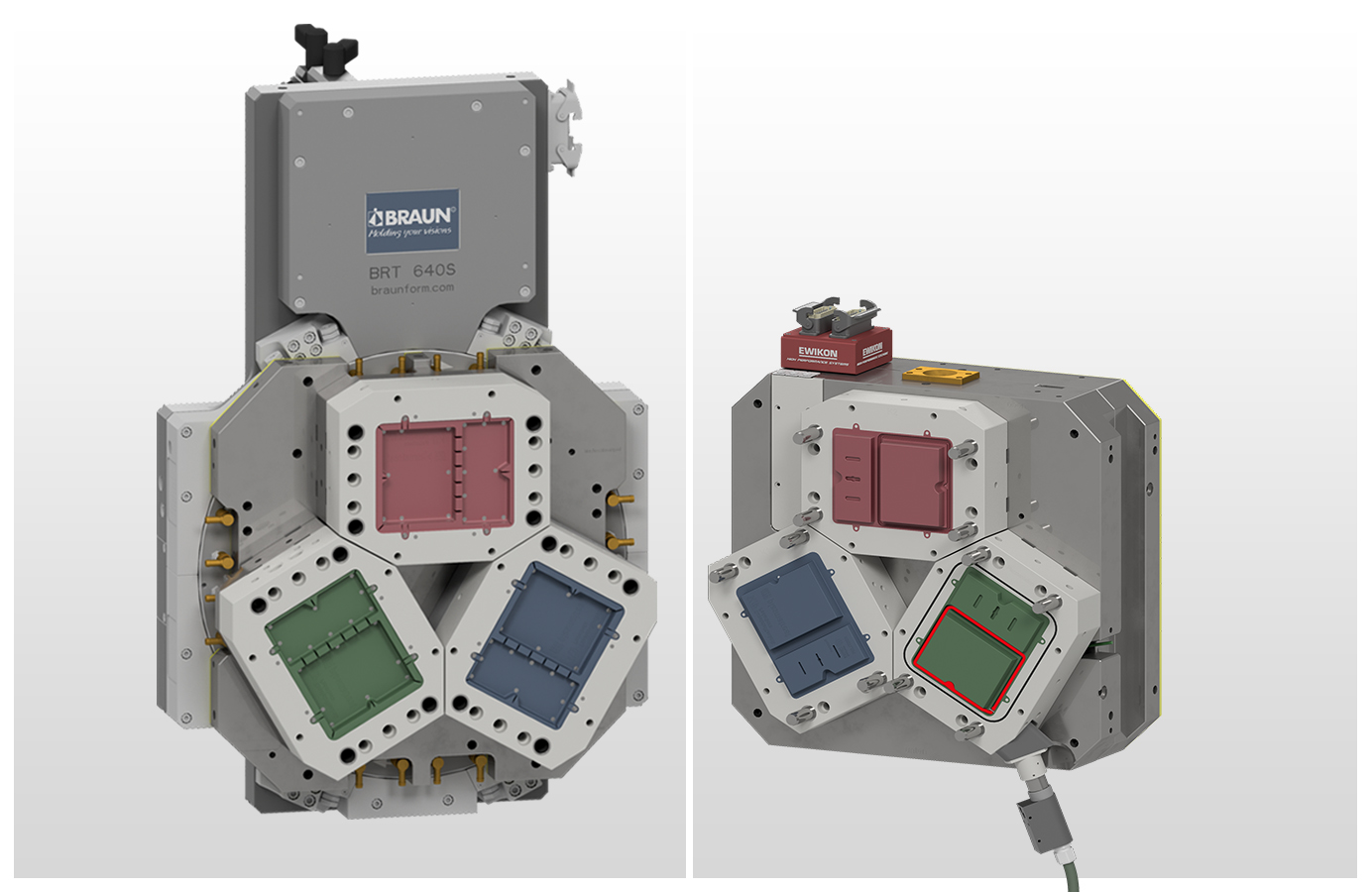

在所示的双组份演示模具中,用于活化处理的等离子系统集成于久经验证的转盘模具中。用于进行InMould-Plasma®等离子工艺的模具设计有三个工位:1. 生产一射材料(盖子), 2. 等离子活化处理, 3. 弹性体的二射成型。

等离子活化处理是在模具内完成的。高强度等离子喷枪与抽吸系统结合使用,确保等离子体在整个通道内输送。等离子体在通道内输送时与基材表面发生反应,在弹性体二次成型前的几秒内对其进行等离子活化处理。

InMould-Plasma®等离子处理过程仅需几秒钟即可完成。 等离子处理时间通常小于双组份注塑(热塑性基材和弹性体组分)所需的时间,因此生产循环周期通常不会收到影响。

整个等离子体处理过程由等离子体控制单元(PCU)全程监控。PCU记录等离子体功率并根据需要进行调整。

*具体处理时间取决于组合材料和组件的几何形状。

InMould-Plasma®等离子工艺的优势

+新材料组合

InMould-Plasma® 等离子工艺显著提高了原本难以粘接或无法粘接的材料间的粘合强度。实现了PP+TPU、PBT+TPU 和TPE-S或PC+TPE-S等材料组合间无需粘接剂的粘合,从而改善了制品的总体性能, 比如改善弹性体材料的压缩形变。

+ 密封防护

确保诸如密封垫圈类的软部件不会移位,以实现可靠的装配,并最大程度地减低故障风险。

+ 系统全集成及工艺监控确保高品质生产

压力和温度传感器用于辅助等离子设备对双组份注塑成型工艺进行过程监控。InMould-Plasma® 等离子技术为实现高品质工艺奠定了基础,通过显示的工艺参数对整个处理过程进行监控。

+ 适用于各种不同的成型模具

各种不同的双色模具, 如转模, 滑板模, 层叠模, 四面体模等都可与InMould-Plasma® 等离子处理系统结合使用。由于该工艺无需任何夹紧力,因此也可以在设备夹板之外的区域使用。

+ 设计灵活性更高

可在需要时,或为达最理想状态, 在产品的任何部位设计上由弹性体加工而成的软触部分, 比如针对一些旋转对称的产品表面。这克服了产品几何形状带来的加工局限。

+ 降低生产成本

利用InMould-Plasma®等离子技术在注塑机上生产多组分零部件时无需进行额外的装配工艺,能实现严密的工艺和质量控制,以及对通用塑料的有效利用,为实现经济高效的生产提供了多种解决方案。

版权:Covestro AG / Media-Assistent